Dans ce tutoriel, on va voir comment reproduire un Logo en 3D avec Fusion 360. Cela nous permettra de voir la notion de canevas et d’extrusion de textes.

Transcription vidéo :

Salut les Makers ! Bienvenue dans ce troisième tuto fusion 360 pour vous présenter comment faire un petit badge comme ça. Comment reproduire un logo sur un badge par exemple, ou sur n’importe quel objet ! Donc on va faire ça ensemble. C’est une association (E-Nable) que n’importe qui peut pour rejoindre. En tout cas n’importe qui, qui possède une imprimante 3D. Et le but justement, c’est de réaliser des prothèses en 3D pour les personnes qui en ont besoin. C’est surtout axé sur les prothèses de mains. Donc voilà je vous mets un petit lien dans la description à propos de ça. Ok, donc là on va se retrouver directement sur pc pour réaliser ce petit badge que voici ! C’est parti !

Ok, nous voilà sur le PC. Pour réaliser ce médaillon E-Nable, on va d’abord créer la base du médaillon. Pour se faire, on va créer un sketch sur un des trois plans principaux. On va ensuite tracer un premier cercle intérieur d’un diamètre de 50mm, puis un second cercle extérieur d’un diamètre de 54mm. Maintenant, on va extruder les deux parties. Le cercle intérieur sera extrudé à 2mm d’épaisseur, et le cercle extérieur sera extrudé à 4 mm. Pour réafficher le sketch après la première extrusion, il suffira d’afficher à nouveau le sketch en cliquant sur l’ampoule à côté de « sketch 1 » dans l’arborescence du projet. Notre base de médaillon est crée. Les objets de type médaillon sont parmi les plus simples à créer et sont également rapides à imprimer. Maintenant, on souhaite ajouter notre logo sur ce médaillon. Pour se faire, on va rajouter ce qu’on appelle un canvas. Le canvas permet d’importer une image et de l’appliquer une surface.

Pour effectuer cela, je me rends dans le menu « Insert », puis je clique sur « Attached Canvas ». Ici, la face est déjà sélectionnée, il ne reste plus qu’à ajouter notre image que l’on aura préalablement enregistré sur notre PC. Ce que je souhaite ici, c’est de garder le logo E-Nable au centre du médaillon. Je ne veux garder que l’essentiel du logo. Je dois donc agrandir le canvas. Cette opération est rendue possible grâce aux contrôles disponibles sur le canvas. Voilà, le cercle du logo E-Nable colle avec le contour du médaillon.

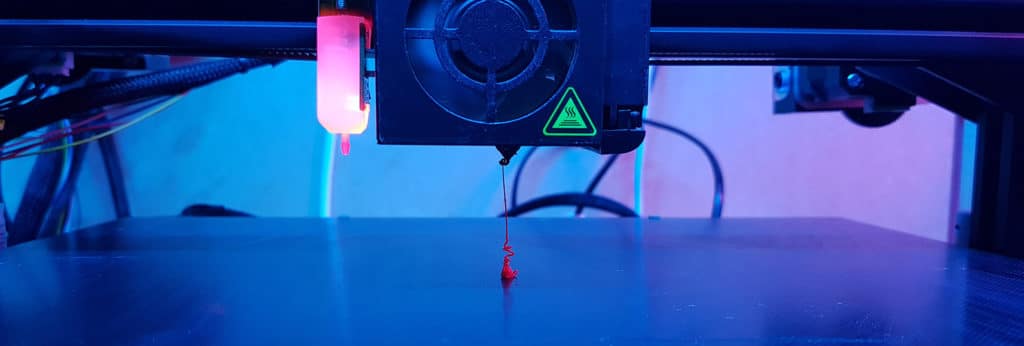

Notre logo est maintenant appliqué à la face. Ce qu’on va faire maintenant, c’est reproduire le logo en « dessinant » par dessus. En effet, on va reproduire les contours du logo notamment grâce à l’outil « Line », ou ligne en français. Pour se faire, on va créer un nouveau sketch directement sur la surface intérieure de notre médaillon. Comme dit plus tôt, j’utilise l’outil « Line ». On va partir du bord du médaillon et suivre le contour des mains. Pour les plus pointilleux, il est aussi possible de rechercher la précision en dessinant les arrondis avec des arcs de cercles. Cependant, nous n’avons pas besoin d’une très grande précision, rappelons que notre buse d’imprimante 3D possède un orifice de moins d’un mm de diamètre. Quand vous tracez une ligne en mode « sketch », si celle-ci ne trouve pas de point d’attache, Fusion 360 vous demanderas si vous voulez continuer de tracer où si vous voulez vous arrêter là. Cela vous permet de tracer des polygones comme bon vous semble.

Je vais faire le contour, passage en mode rapide ! 🙂

Maintenant nous avons notre première forme complète. Il s’agit de la partie basse du logo. L’objectif est d’accomplir la même chose sur la partie haute du logo. C’est parti !

J’ai maintenant séparé mon badge en trois parties distinctes. L’objectif maintenant, c’est de réaliser le contours intérieurs aux mains. Je dois faire le cœur formé par les deux mains et central sur le logo et les espacements entre les fils de la prothèse E-Nable et la prothèse elle-même. C’est parti !

On en a enfin terminé avec ce sketch ! Nous allons pouvoir passer à l’extrusion de la forme. Donc là, comme d’habitude, je sélectionne la forme à extruder, je clique sur le bouton « extrude » et je sélectionne une épaisseur d’extrusion : ici ce sera 2 mm. Notre logo commence enfin à ressembler à quelque chose !

L’étape suivante consiste à réaliser l’extrusion du texte e-NABLE. Pour se faire, deux choix s’offrent à moi : soit refaire les contours du texte à la main, comme ce que j’ai fait avec le contours des mains précédemment. Soit créer un texte et trouver la bonne police d’écriture, ou une police se rapprochant du logo. Attention : il m’est déjà arrivé qu’une police ne soit pas compatible avec l’extrusion. Je vais créer un texte, cela me permettra de vous présenter rapidement cette fonctionnalité. Comme d’habitude, on crée un sketch sur la face où l’on veut appliquer notre texte. Ensuite, dans les outils « sketch », on utilise l’outil « text ». On place ensuite le point d’ancrage de notre texte. Et là, c’est exactement comme sur les outils bureautiques du style Microsoft Word ou LibreOffice, on n’a plus qu’à jouer sur la police d’écriture et sur la taille de la calligraphie pour adapter notre texte au logo.

Je vous avoue que j’ai un peu galéré pour trouver une police se rapprochant de la police utilisée.

Mais j’ai finalement réussi à trouver une police qui correspondait quasiment au modèle. Ce qui attire mon attention ici, c’est la finesse de la police d’écriture. Ici on peut voir que les barres verticales du N, la barre oblique du A et les barre horizontales des autres lettres sont très fines. Je doute que le slicer les prennent en compte, du fait que ma buse d’imprimante possède un diamètre d’orifice de 0,4mm. Pour en avoir le cœur net, je décide d’extruder mon texte à 2 mm et de vérifier cela directement dans le slicer Cura.

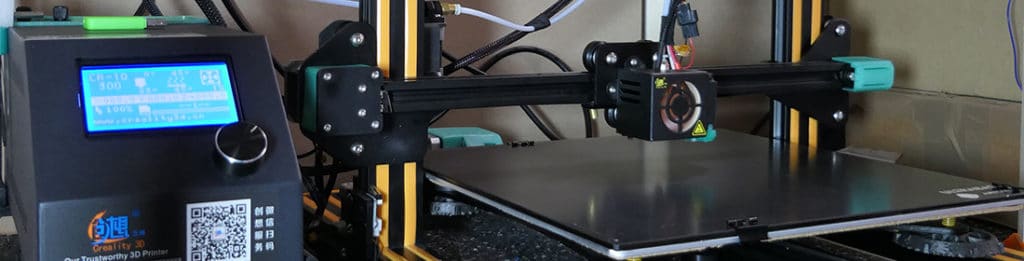

Nous revoilà sur Cura, on va directement passer en vue par couche pour voir concrètement ce qu’il se passe. Comme on peut le voir ici, les endroits les plus fins de la police d’écriture ne seront pas imprimés. On remarque également que la silhouette des fils de la prothèse est trop fine également pour être imprimée. Je dois donc trouver un moyen pour élargir le modèle.

Je vais d’abord m’attaquer à la police d’écriture e-Nable. On va la modifier pour avoir un modèle imprimable en 3D. Après quelques recherches, j’ai trouvé une police d’écriture qui semble correspondre. Je l’extrude directement à 2mm. A vue œil, je sais que les lettres ont une épaisseur supérieure à 0,4mm. Pour en être sûr vous pouvez toujours utiliser l’outil de mesure de Fusion 360. Pour ce qui est des fils de la prothèse, je vais élargir la partie haute du modèle grâce à l’outil « offset » trouvable dans les outils de « sketch ». Mon offset aura une valeur supérieure à 0,4 mm pour être sûr que le modèle sera bien imprimé. Ici je spécifie 0,7. En plus de l’épaisseur du fil actuel à environ 0,2, on sera à 0,9mm pour les fils, soit 2 épaisseurs de couche.

Je ferme les bords du dessins pour ne pas agrandir l’arc de cercle supérieur du médaillon. Pour cela j’utilise l’outils « Line » pour fermer la forme. Ensuite je rajoute des contraintes à ces lignes nouvellement crées. Une première contrainte colinéaire sur le côté gauche. Et une contrainte de parallélisme sur le côté droit. Ensuite vous connaissez la chanson, on extrude ça à 2mm. Comme dit plus tôt, si vous n’êtes pas sûr de vos dimensions, vous pouvez toujours utiliser l’outil de mesure de Fusion 360 et sélectionner vos côtés pour en ressortir une distance entre 2 côtés.

Je vais maintenant ajouter une petite touche de finition au médaillon, en y ajoutant un chanfrein sur la partie haute de l’objet uniquement. On peut également le faire sur la partie basse, mais personnellement, je trouve que ça chargerai trop la partie basse qui contient déjà le texte. Après c’est une question de goût et esthétisme. Voilà, notre forme est maintenant terminée, on va pouvoir préparer notre modèle à l’impression 3D. Pour l’exporter en fichier .STL cliquez sur « Make » dans la barre d’outils et sélectionnez votre objet.

Nous revoilà sur Cura avec notre petite pièce qu’on vient de designer avec le logo e-Nable intégré dessus. Ce qui est important, c’est de toujours passer en vue par couche afin de vérifier le processus d’impression, le taux de remplissage, etc.. Ce que je souhaite faire ici, c’est d’imprimer ce logo en 2 couleurs différentes. Avoir le fond du badge d’une couleur, et les couches supérieurs d’une autre couleur. Pour se faire, il existe deux méthodes. La première est d’intégrer le code M600 directement dans votre fichier .gcode. Cela correspond à une pause pendant votre impression qui vous permettra de changer de filament. La seconde méthode est d’utiliser l’extension de post-traitement intégré à Cura. En sélectionnant l’option « Pause at height », un script placera automatiquement le M600 à la hauteur de couche voulue.

Ici, il faudra spécifier à quelle hauteur de la pièce on va changer de filament. Ne faites pas la même erreur que moi : n’oubliez pas de spécifier les températures de Standby et de reprise d’impression. La température standby doit être suffisamment élevée pour pouvoir retirer votre filament et y ajouter le nouveau. Et la température de reprise d’impression, « Resume Temperature » doit être la température de chauffe de votre nouveau filament. Ici, j’imprime en hauteur de couche de 0.1 mm et je veux changer de couleur à la vingtième couche. 20×0.1mm = 2mm. Le changement de filament s’effectuera à une hauteur de 2mm. Comme vous pouvez le remarquer, toutes les lettres seront imprimées, car l’épaisseur est supérieur à 0,4mm. On pourra également jouer sur la largeur des bordures si on a une buse plus fine. Et c’est également le cas pour les fils de la prothèse.

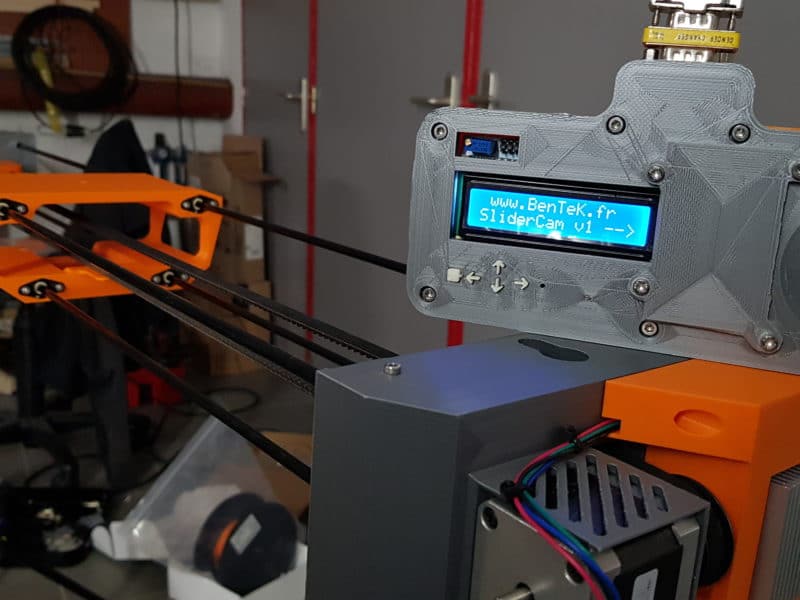

Notre pièce est maintenant prête à l’impression, c’est l’heure du time-lapse !

J’espère que le tuto a été assez clair que j’ai été assez clair dans mes propos et dans mes explications. Si tu as d’autres questions n’hésite pas à les poster directement en commentaires. Continue à rester informé et puis reste connecté sur https://bentek.fr. Allez ciao les Makers !

Ben.

0 commentaires