Salut les Makers ! Aujourd’hui, je vais enfin pouvoir vous montrer, après des heures de montages, de vissage, de tournage et de montage, ma vidéo « Montage du mon nouveau meuble 3D » qui s’accorde le luxe d’une review complète sur la jonction P !

Au besoin, les sous-titres sont disponibles dans la vidéo ci-dessous : Impression 3D : Meuble à jonction P (Setup 3D).

Abonnez-vous à ma chaîne YouTube !

La vidéo de conception sous Fusion 360 ici !

Jonction-P sur Cults : https://cults3d.com/fr/modèle-3d/maison/jonction-p

Variantes P+ Thingiverse : https://www.thingiverse.com/thing:2443677

Ma jonction P+ Tri : https://www.thingiverse.com/thing:2852903

Tasseaux : https://www.leroymerlin.fr/v3/p/produits/tasseau-sapin-petits-noeuds-rabote-27-x-27-mm-l-2-4-m-e62047#

Panneaux MDF : https://www.leroymerlin.fr/v3/p/produits/panneau-medium-mdf-naturel-ep-3-mm-x-l-244-x-l-122-cm-e105198

Panneaux agglo 15mm : https://www.leroymerlin.fr/v3/p/produits/panneau-medium-mdf-naturel-ep-15-mm-x-l-250-x-l-122-cm-e154570

PS : avec le service de découpe personnalisé, c’est bien moins cher que d’acheter les panneaux en entier.

Retranscription vidéo :

Donc voilà ! Petite intro ! Aujourd’hui une nouvelle vidéo Setup 3d ! Je vais essayer de mettre un peu plus de lumière pour que vous puissiez un peu voir tout ça. Je pense que je vais passer ça « en mode rapide » pour vous puissiez voir un peu rapidement comment j’ai monté justement ce nouveau meuble. Donc ça sera principalement la structure.. Je ne sais pas encore aujourd’hui je ne sais pas encore si je le faire en une vidéo en deux vidéos parce que je pense d’abord toute façon je vais monter la partie structure et ensuite je prenne les mesures justement pour les planches…

Salut les Makers ! Ça faisait longtemps qu’on ne s’était pas vus ! Aujourd’hui je vais vous présenter mon nouveau setup 3D. En tout cas le même que j’ai réalisé pour pouvoir mettre mes imprimantes 3D. En plus de ça on va faire le tour d’un best-seller en termes de fichiers stl que l’on voit régulièrement sur Thingiverse qu’on voit sur Cults3D, sur le poste officiel de Cults3D et que l’on voit également sur quelques créa Pinterest : à savoir la Jonction P. C’est parti ! Pour réaliser mon meuble en jonction paix il m’a fallu tout d’abord acheter les tasseaux de 27 mm par 27 mm trouvables chez Leroy Merlin. Par chance j’ai eu un prix sur l’ensemble de mes tasseaux en prenant des lots de 6. La longueur de chaque tasseau est d’approximativement 2 mètres 40 alors là j’insiste bien sur le mot approximativement parce que j’étais plus proche de 2 mètres 36 que 2 mètres 40. La première étape lorsqu’on assemble un meuble avec les jonctions P consiste à assembler la structure du meuble. Comme j’avais au préalable réalisé les plans sur Fusion 360, je savais exactement les longueurs que je devais couper. Libre à moi de reporter ses longueurs sur les tasseaux si vous vous lancez dans un projet semblable je vous conseille de prendre plus de tasseaux que nécessaire, car ils ne sont pas tous droits et certains peuvent « couler ». Un petit tri de mes tasseaux s’est donc naturellement imposé. Ensuite place à la découpe ! J’aurais pu opter pour la scie, mais j’avais pas mal de longueurs à couper. La scie circulaire était donc bien plus adaptée. Une fois tous mes tasseaux coupés, je pouvais enfin commencer l’assemblage. Pour se faire il fallait déjà imprimer toutes les jonctions dont j’avais besoin : soit 23 jonctions P, 2 jonctions P+ Té et 6 jonctions P+ Tri de ma création et 8 pieds pour tasseaux.

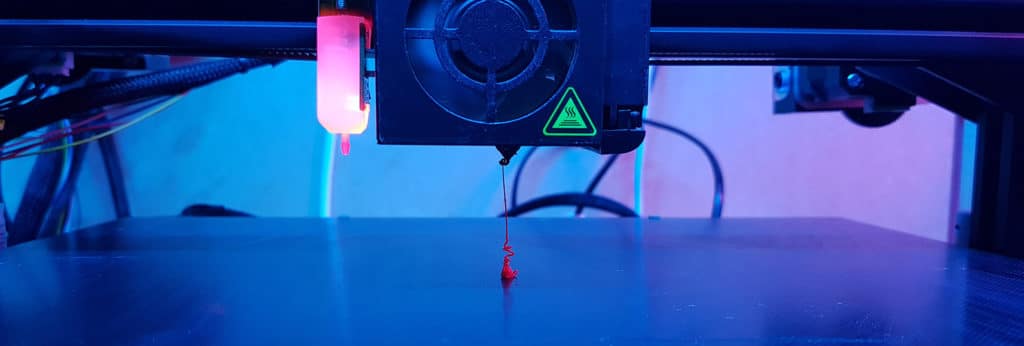

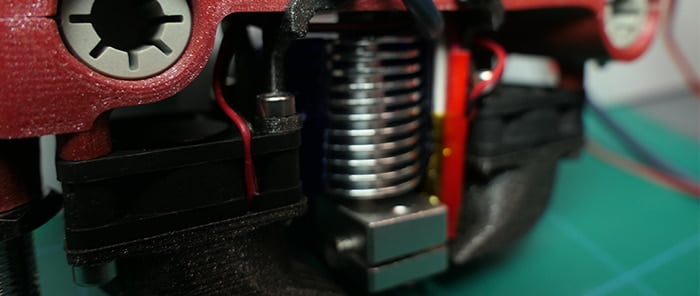

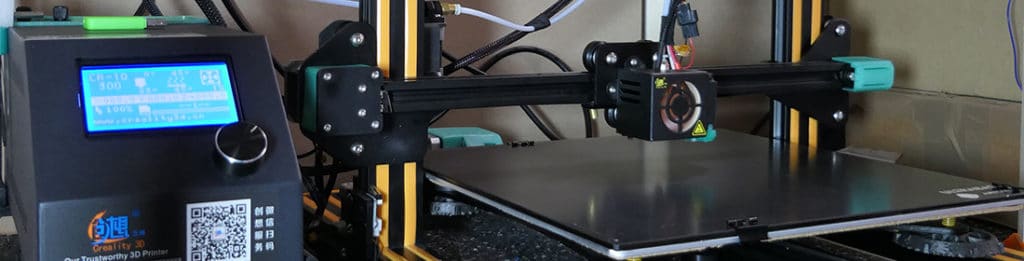

Pour ce qui est des jonctions P+, il s’agit d’un remix qui est disponible directement sur Thingiverse. J’ai ajouté à ce remix la version P+ Tri que j’ai réalisée dans un tuto Fusion 360. Pour ce qui est des pieds on part sur ce type de pied facilement imprimable et vissable directement… bah.. Au pied de vos tasseaux ! Bien entendu j’ai rationalisé les impressions pour pouvoir gagner du temps. J’ai d’abord débuté avec 8 jonctions P imprimées en même temps sur ma Creality CR-10. Mais j’ai eu quelques ratés. C’est également ici que je me suis rendu compte de la non-planéité de mon plateau en verre. J’ai donc repris les impressions avec 5 jonctions P sur la Creality CR-10 et 3 jonctions P sur la Dagoma DiscoEasy 200. Le tout peut être imprimé sans support à 20 % de remplissage avec du filament ArianePlast ArianePlast orange le tout chauffé à 210°. Ensuite pour le montage de la structure j’avais deux possibilités soit de faire comme dans la vidéo de présentation des jonctions P sur Cults3D et de monter le meuble couché en faisant bien attention aux différentes hauteurs. Donc en fait le but ces de monter déjà chaque étage avec les planches et ensuite de mettre les étages à bonne hauteur directement sur le meuble.

Pour les vis, je prends du type de vis. Donc ce sont des autotaraudeuses que j’ai déjà utilisées pour mon ancien caisson. Donc voilà une petite vis inox « cruci » (cruciforme) assez simple à monter, à visser directement dans le bois. Très simple. Mais pour ma part j’ai choisi une autre stratégie : monter les jonctions P sur les tasseaux verticaux aux hauteurs voulues et ensuite réaliser l’assemblage avec les tasseaux horizontaux. Sur le moment j’ai trouvé ça plus simple. Et surtout ça me permettait de terminer à la structure avant même d’avoir acheté mes planches et donc de pouvoir prendre les mesures exactes sur les dimensions dont j’aurai besoin sur les planches. J’ai inséré à chaque fois les tasseaux horizontaux à fond, en butée sur les tasseaux verticaux ce qui va lui (le meuble) permettre de gagner en rigidité sur la structure. Si vous voulez apporter plus de rigidité à votre structure ou tout simplement prévoir des fermetures sous les côtés vous pouvez placer les jonctions P de telle façon à ce que les coins vous fournissent des points d’accrochés pour les panneaux fins ou des panneaux plexi. Pour cela il faudra penser à la placer dans le bon sens. Si vous voulez ajouter des fermetures pour pouvoir faire des caissons, pouvoir mettre des portes… Il faut savoir que les jonctions P peuvent être placées dans deux sens différents.

Donc veillez à bien faire attention avant de monter vos jonctions P. Donc là par exemple j’ai la jonction P ici qui dans le sens inverse de la jonction P là, ce qui me permettra par la suite de fermer directement le caisson, de pouvoir placer une porte à ce niveau-là. Comme vous pouvez le voir au fond du caisson j’ai déjà fermé avec une planche de mdf en 3 mm. Bon.. Chose que je viens de remarquer.. C’est (ce sont) des choses qui arrivent quand on est Maker… On peut facilement se tromper. En fait j’avais pris mes mesures sur le plan donc à la base sur Fusion 360… Bah je me suis complètement loupé sur une partie.. J’ai commencé à monter, mais je ne me suis même pas posé de question.. En fait c’était peut-être là mon erreur, de ne pas me poser de questions. En fin de compte, ici, j’aurais dû avoir une traversante de 1400. Notamment je dois avoir celle-là. Sauf que quand j’ai voulu la poser, je me suis dit : « Mais mince, je la mets où ?! ». Du coup, là, ce que je dois faire c’est couper ici et là pour pouvoir mettre la traversante. Et ensuite pour le reste ça n’a été que vissage et encore du vissage.. Plein de vis ! Pour ce faire j’ai pris des vis autotaraudeuses M4 en inox que j’avais en stock. Le résultat rend plutôt bien. Le vissage s’est très bien effectué sur les jonctions P standards. Pour ce qui est des jonctions P Tri que j’avais designé, elles souffrent d’une faiblesse à ce niveau. Cela est dû à la rigidité de la pièce qui n’est pas assurée due à cet espacement qui s’est créé lors de la fusion de deux pièces. Pour éviter cela, il faut soit modifier la pièce en comblant cet espace pour assurer la rigidité et une bonne tenue, soit imprimer la pièce avec un plus grand taux de remplissage de l’ordre de 50 à 100%.

Ensuite il était le temps pour moi de monter les planches. J’ai commandé l’ensemble des planches chez Leroy Merlin. Toutes les références sont dans la description. Pour le fond de mon meuble, je suis parti sur des planches mdf de 3 mm histoire d’apporter un peu de rigidité. Bon je dois vous avouer, au final, ça n’apporte pas tellement de rigidité aux meubles c’est surtout que ça apporte une finition assez sympa et ça permet de fermer déjà en partie le caisson. La question que je me suis posée est la suivante : la planche reposera sur les tasseaux ou sur les jonctions ? En fin de compte, vu que les jonctions apportent une épaisseur supplémentaire sur l’extrémité de vos tasseaux, vos planches reposeront majoritairement sur les jonctions P. Pour ma part le système fonctionne très bien. J’ai des planches qui sont assez solides. Je peux poser les choses dessus sans trop de problèmes. Je peux poser, mais imprimantes dessus ça va pas casser, ça ne va pas tomber. Donc là-dessus il n’y a aucun problème ! Pour les planches j’ai pris de l’aggloméré naturel de 15 mm et pour ce qui est des mesures si vous êtes allés en butée avec vos tasseaux, vous pouvez commander vos planches sur mesure directement aux dimensions de vos tasseaux. Pour les tasseaux que j’ai pris, donc du 27 par 27mm, c’est vraiment la taille parfaite j’ai un peu calculé au niveau de la hauteur pour pas que ça dépasse trop de la hauteur du tasseau. Effectivement si vous êtes en deçà de 14 mm ça ne va pas dépasser si vous êtes à 15, ça va un petit peu ne dépasser de 1 mm, vraiment de pas grand-chose. Et vous pouvez monter jusqu’à 17 mm. Je ne voulais pas monter plus haut que ça pour ne pas avoir des planches trop lourdes et trop imposantes. Je ne voulais pas que ça fasse trop moche non plus. Sur le marché vous trouverez énormément de planches de 18 mm d’épaisseur. Je ne voulais pas monter à de 3, 4 mm ça ne serait pas très esthétique pour le meuble. Donc vraiment du 15 mm pour moi c’était l’idéal donc c’est pour ça que je vous recommande d’être entre. Une petite astuce ici vous vous souvenez quand je vous ai parlé du sens des jonctions P, que certaines sont dans un sens est certaines dans d’autres sens…

Pour pouvoir justement mettre des planches et des fermetures sur les côtés, il y a un petit truc à savoir là dessus ! Donc en fait là comme vous pouvez le voir, sur les tasseaux qui sont placés dans ce sens-là, vous n’avez pas à couper le bord de la planche. Ça rentre parfaitement, il n’y a aucun souci à ce niveau-là. Donc pareil de l’autre côté, il n’y a aucun souci à ce niveau-là, vous pouvez poser les planches donc en fait quand les jonctions P sont comme ceux-ci vers le bas vous pouvez poser vos planches dedans sans faire de découpe de coin. Pour les planches opposées comme ici. Si maintenant vous avez la jonction P qui est orientée vers le haut… à ce niveau là il faudra réaliser une découpe de votre planche sur le coin. Donc pour ce faire, moi je suis parti sur une découpe de 1 cm par 1 cm en diagonale. Et là vous avez votre planche qui passe très bien. Pareil pour en bas, je vous montre le vissage et la petite CR-10 ! Comme j’avais pas mal de planches à couper j’y suis allé directement avec la scie sauteuse c’était beaucoup plus rapide !

Lorsque vous montez votre meuble, si comme moi vous débutez d’abord par la structure et ensuite la mise en place des planches ne vous inquiétez pas si votre meuble ne semble pas solide. Tant que les planches ne seront pas vissées sur votre structure, votre structure n’aura pas la rigidité escomptée. C’est vraiment la mise en place des planches qui vont faire en sorte que votre structure va être rigide. Même au départ quand j’avais testé de mettre en place juste les planches aux différents emplacements pour voir si mes mesures étaient bonnes bah j’avais la structure qui était vraiment très *mot inventé* et j’étais vraiment très inquiet que mon système ne fonctionne pas au final et que j’aie un meuble qui soit vraiment complètement branlant donc une fois que j’avais fixé les différentes planches à leur emplacement, là j’étais sur une structure qui était déjà beaucoup plus solide beaucoup plus rigide et aussi beaucoup plus lourde en fait. Parce que justement ça va être le poids aussi qui va faire en sorte que votre plateforme sera stable. Et voilà ! Maintenant je me retrouve avec ce meuble ! Ce meuble que j’ai dessiné directement sur Fusion 360, ce meuble donc j’ai pris les mesures dont j’ai coupé des tasseaux donc j’ai commandé les planches dont j’ai tout fait moi même au final et j’ai imprimé aussi tout ça. Comme quoi avec impression 3D, on peut monter des choses assez géniales.

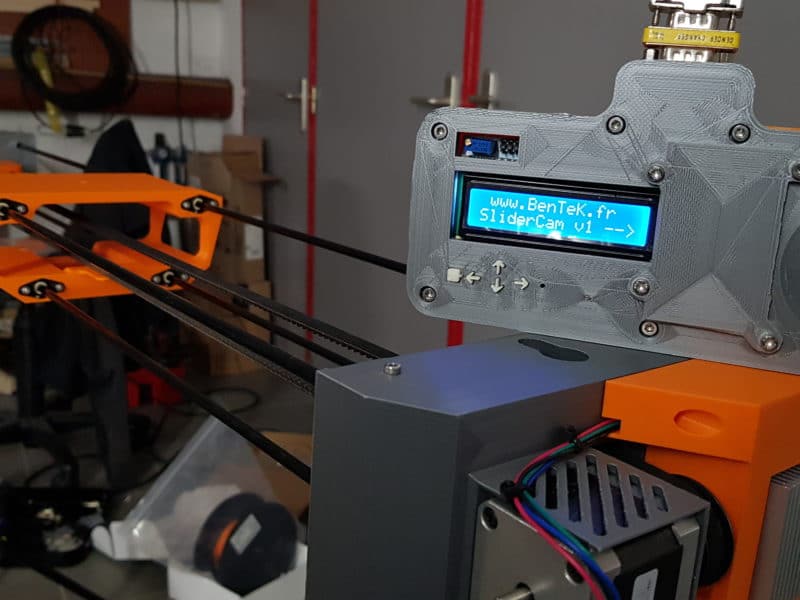

Je voulais faire un point aussi par rapport aux vibrations parce que je sais que c’est quelque chose qui vous fera réagir. En fait déjà quand je suis passé chez Leroy Merlin… Cette vidéo n’est pas du tout sponsorisée d’ailleurs. Il n’y a pas de partenariat, rien. J’allais chez Leroy Merlin parce qu’il avait ce qu’il fallait pour ce projet et quand je suis allé là bas je suis tombé sur ces tapis antivibrations. Donc ce sont des tapis caoutchouc qui sont normalement utilisés pour l’électroménager. Si vous avez un appartement par exemple, vous voulez mettre une machine à laver, vous ne voulez pas ça fasse trop de bruit et que ça ne fait pas de vibrations qui résonnent dans tout l’appartement, et bien vous pouvez acheter ces petits tapis qui sont super sympas. Et du coup me suis dis que ça serait bien de les mettre en place là pour mes imprimantes 3D. Donc déjà, diminuez un peu les vibrations. Pas qu’elles soient (les vibrations) trop transmises à l’ensemble du meuble. Ensuite pour ce qui est des vibrations… Il faut savoir que sur l’imprimante 3D vous avez des vibrations dans les deux axes XY. C’est principalement ces axes-là qui posent problème parce que vous avez des grands d’accélération dessus et je n’ai pas envie que lorsqu’une imprimante imprime elle transmette ses vibrations à une autre imprimante qui imprime à côté. Et là pour éviter un maximum ça j’ai fixé le meuble au mur béton derrière moi et à l’établi ici. Pour pouvoir vraiment caler le meuble en X et en Y par rapport aux surfaces d’impression. Pour conclure cette vidéo qui a été assez longue qui m’a demandé beaucoup de temps j’aimerais vous parler un peu de la suite du projet. Alors ce qui est prévu pour la suite ce sera déjà de mettre des portes en place. Pour le moment je vais pas les mettre en place, le but c’est de faire un peu d’impressions 3D directement dans le meuble, de mettre en place la DiscoEasy 200, à son emplacement, mettre en place les pièces ici en attente pour la future imprimante. Et après le but ce sera justement de fermer le caisson donc pour ça je vais faire des portes en plexi comme j’avais fait sur mon ancien caisson pour pouvoir fermer toute la partie impression 3d. Il faudra aussi que je bouge l’étau parce que là il va me gêner avec l’ouverture de la porte. Donc l’étau va passer de l’autre côté de l’établi où je vais pouvoir mettre d’ailleurs toute ma partie électronique puisque le but c’est d’avoir un atelier qui soit à la fois orienté impression 3d, mais aussi électronique. Et il y aura pas mal de projets qui vont tourner autour de ce meuble au final. Ca me permettra pour moi d’aborder les thèmes de la sécurité avec l’impression 3d parce que c’est bien beau de faire un meuble en bois, mais avec des éléments chauffants dedans ça peut être assez risqué donc le but c’est de sécuriser un max son installation. Il y aura bien sûr va fermer le tout. Étanchéifier un tout petit peu le caisson parce que j’ai prévu de faire de l’impression 3D en ABS également. Et l’ABS transmet des vapeurs toxiques et de micro particules toxiques. Le PLA transmet aussi des particules. Elles sont moins nocives que l’ABS, voire quasiment pas nocive, mais il y a quand même des particules qui s’évaporent à ce niveau-là. Et le but justement de pouvoir étanchéifier un peu tout ça et faire un caisson qui soit « secure » et où je peux imprimer sereinement. Et il y aura plein de petites évolutions à suivre sur le caisson ! Donc si vous voulez être tenu au courant de tout ça je vous invite à vous abonner à la chaîne je vous invite également à me suivre sur le blog BenTeK.fr que je tiens un jour et que j’ai remis au goût du jour ces derniers temps. En tout cas voilà j’espère vous revoir bientôt. Sur ce.. Ciao les Makers !

Ah oui ! Autre chose que j’ai complètement oublié ! J’aimerais remercier les 200 premiers inscrits qui se sont inscrits à ma chaîne YouTube. Parce que là voilà ça, commence à prendre.. Il y a des gens qui commencent à venir et à s’intéresser. Il y a des commentaires aussi qui commencent à être mis sur ma chaîne (et mes vidéos), enfin… ça me fait ça fait plaisir de pouvoir déjà ramener un peu de monde sur cette chaîne-là, sur ce que je fais et de voir qu’il y a des gens qui s’intéressent à ce que je fais et du coup c’est super cool c’est super gratifiant pour moi et c’est d’autant plus gratifiant pour les projets à venir sur cette chaîne YouTube et sur le blog (BenTeK.fr). Voilà, sur ce, je vous souhaite une belle semaine et à la prochaine les Makers. Ciao !

Ben.

Bonjour,

super boulot!!!

qu’as-tu mis comme paramètres pour imprimer les jonctions, s’il te plait?

sans support, j’ai du mal.

bonne journée.

Salutations.

J’avais laissé les paramètres par défaut du Cura, en 0.15mm pour la CR-10.