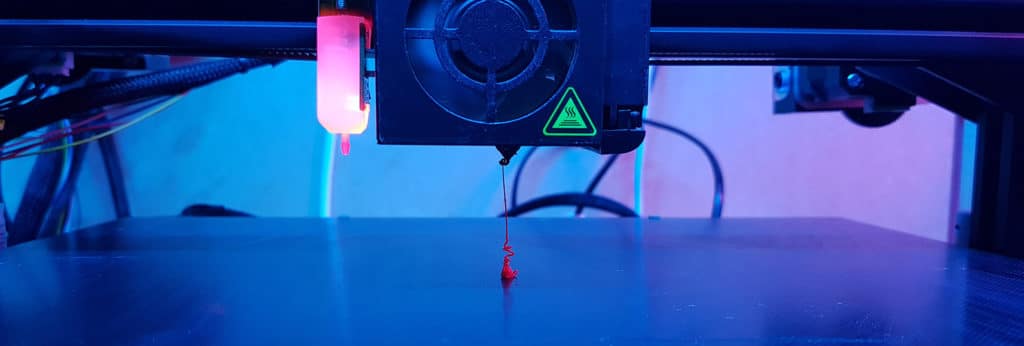

Dans cet article, on va en apprendre un peu plus sur les têtes d’impression que l’on retrouve le plus couramment sur le marché de l’impression 3D. Cela nous permettra de voir plus en détail qu’est-ce qui compose une tête d’impression sur une imprimante 3D. Comprendre comment fonctionne une tête d’impression vous permettra de trouver rapidement des solutions aux problèmes de bouchage et de purge lors de vos impressions.

Table des matières

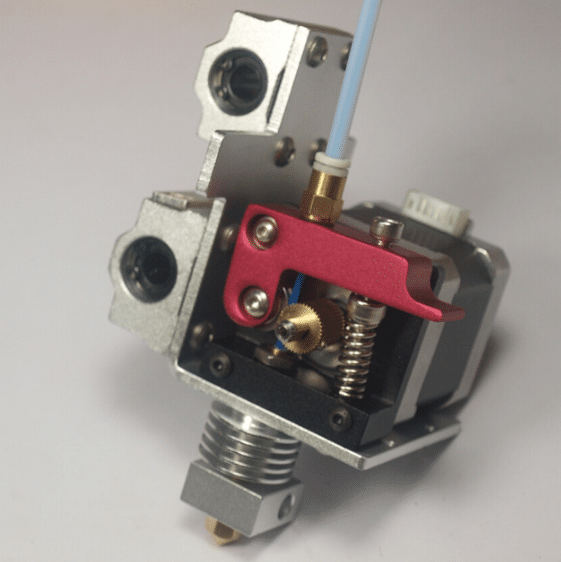

Un exemple de tête

Toutes les têtes d’impressions ne se ressemblent pas. Pourtant leur principe de fonctionnement reste identique d’une imprimante FDM à l’autre. Pour mes explications, je vais donc me baser sur la tête d’impression la plus répandue sur le marché : la tête E3D V6. Cette tête d’impression a été créée par la société E3D, du site E3D-online.com. Elle a été victime de son succès. C’est pour cela qu’on retrouve de nombreuses copies chinoises de cette tête (qui fonctionnement parfaitement bien pour la plupart d’entre elles !).

On retrouve sur cette tête un certain nombre de composants standards que l’on retrouve dans de nombreuses têtes d’impression 3D. À savoir : un dissipateur de chaleur au niveau de l’entrée du filament (tube en téflon), un heatbreak qui fait le lien entre le dissipateur et le bloc de chauffe, ce fameux bloc muni de sa cartouche chauffante et sa thermistance et enfin la buse qui va venir déposer le filament fondu sur notre pièce/plateau.

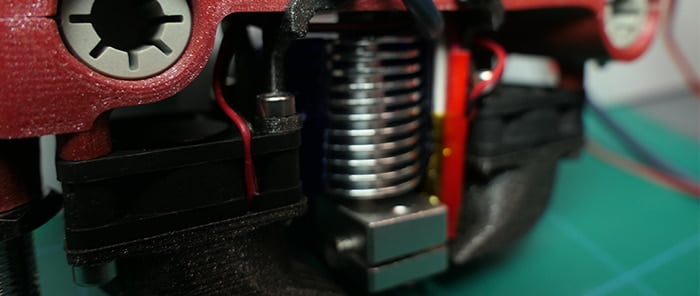

Vue de coupe de la tête E3D V6.

À cette tête, on ajoute souvent un second ventilateur qui va venir refroidir le plastique qui vient d’être déposé au niveau de la buse. On retrouve également des têtes d’impression à double flux d’air venant souffler sur l’impression pour maximiser l’efficacité du refroidissement.

Composition de la tête d’impression

Je vais maintenant décomposer chacun de ses éléments pour définir leur rôle au sein de la tête.

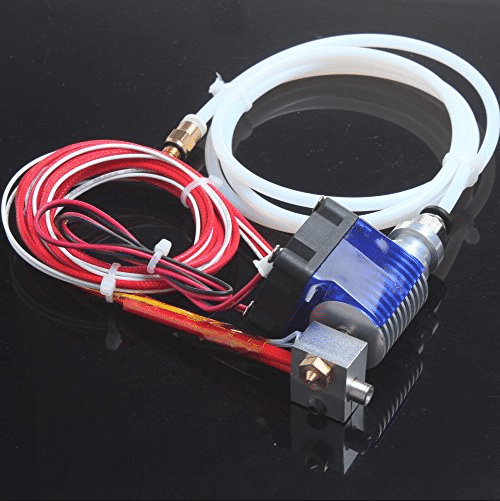

Le tube en téflon et le connecteur pneumatique d’entrée de la tête

Commençons par l’arrivée dans la tête d’impression ! Cette arrivée peut se dérouler de 2 manières : en Direct Drive ou en Bowden.

Schéma explicatif sur le fonctionnement d’une imprimante 3D par edurobot.ch

Direct Quoi ?

Direct Drive. C’est à dire, avec le moteur d’extrusion du filament qui est directement placé sur la tête. Dans ce cas, il n’y a pas de guidage de filament à effectuer, on se passe donc de tube en téflon et de connecteur pneumatique. La connexion entre le système d’extrusion et la tête s’effectue alors avec une connexion directe. Je reviendrai dans un prochain article sur les différences entre un système Direct Drive et Bowden.

Bon, et Bowden, c’est quoi ?

Le système Bowden est le système qui est le plus répandu sur les imprimantes 3D de bureau actuellement. Le filament est guidé du système d’extrusion jusqu’à la tête d’impression grâce à un tube en PTFE. Pour un diamètre de fil de 1,75mm, le diamètre interne du tube PTFE sera situé entre 1,80 mm et 2,00 mm afin qu’il y ai assez de jeu nécessaire au déplacement du filament dans le tube. Le diamètre externe du tube, dans ce cas présent sera de 4 mm pour convenir au standard 4 mm des connecteurs pneumatiques. Pour les imprimantes ayant comme filament du 2,85 mm, le diamètre interne du tube PTFE se situera aux alentours des 3 mm pour un diamètre extérieur à 6 mm.

La qualité du tube PTFE de votre imprimante sera un élément primordial au bon coulissement du votre filament. Moins il y aura de friction entre votre filament et votre tube, plus le filament sera « facile » à pousser au travers du tube. Cela aura pour conséquence de préserver au maximum votre système d’extrusion, car ce dernier aura moins de couple à exercer sur l’extrusion du filament. On se retrouve donc avec une durée de vie allongée de la roue dentée du système d’extrusion.

On retrouve ainsi sur le marché des tubes PTFE « premiums » comme les tubes « Capricorn » qui sont fabriqués aux États-Unis qui promettent un minimum de frictions pour nos filaments.

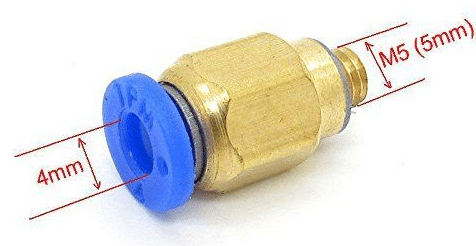

Les connecteurs pneumatiques

Il existe de nombreux connecteurs pneumatiques différents. Certains sont bloquants, d’autres non. Les connecteurs bloquants vont bloquer le tube sur une butée intégrée au connecteur. Sur les connecteurs non bloquants, on peut passer le tube PTFE entièrement à travers le connecteur.

Ensuite, lorsque vous choisissez un connecteur pneumatique (remplacement, casse, montage d’une nouvelle imprimante, ajout d’un système d’extrusion supplémentaire…), il faudra bien veiller au diamètre d’entrée du tube : 4 mm si vous êtes sur des filaments 1,75 mm et 6 mm si vous êtes sur des filaments de 2,85 mm. Le dernier critère à vérifier pour le choix de vos connecteurs sera le raccord en sortie de connecteur. On retrouve des raccords M4, M5 et M6 selon les différents dissipateurs thermiques utilisés.

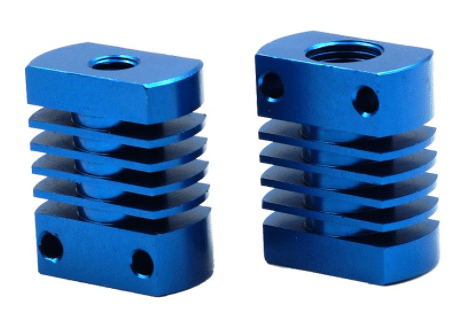

Le dissipateur de chaleur et son ventilateur de refroidissement

Le dissipateur de chaleur sert à refroidir le filament entrant dans la tête. Mais… mais… POURQUOI refroidir un filament déjà froid me diriez-vous ? Tout simplement à cause des remontées de chaleur. En effet, sous le dissipateur, le fil traverse un HeatBreak qui sera un premier rempart aux remontées de chaleur du bloc de chauffe. Mais cela ne suffit pas à refroidir totalement le fil. Le plastique conduit bien la chaleur. Il est encore chaud au niveau du dissipateur. D’où l’importance de le refroidir un maximum à cet endroit pour ne pas que le filament fonde dans le système d’extrusion en Direct Drive ou dans le tube PTFE en Bowden. Si le système est mal refroidi à ce niveau-là, vous risquez d’avoir un étirement du filament dans votre tube PTFE ou une compression de celui-ci. Ce qui peut induire un bouchon au sein de votre tube !

Selon les têtes d’impression, le dissipateur thermique peut prendre plusieurs formes : rectangulaire, ovoïde ou cylindrique. Pour évacuer la chaleur du dissipateur et donc refroidir ce dernier, on va venir souffler dessus avec un ventilateur. Dans de très nombreux cas, ce sont les dissipateurs cylindriques qui ont un meilleur rendement de refroidissement. Pour avoir une bonne efficacité de refroidissement, privilégiez les ventilateurs de la taille de votre dissipateur (souvent un 30x30x10mm ou un 40x40x10mm fera l’affaire). Ces derniers devront tourner entre 4000 et 9000 tours / minute. Plus le ventilateur tournera vite, mieux se sera pour le refroidissement, mais plus il fera de bruit. Les constructeurs partent très souvent sur un entre-deux à 5000-7000 tours / minute. Voici quelques ventilateurs pour vos têtes d’impression :

Ventilateurs 40x10x10 :

Noctua NF-A4x10 FLX : https://amzn.to/2l5wI3R

Revoltec 4010 : https://amzn.to/2Mn7Ktb

SODIAL 4010 : https://amzn.to/2JJJmDI

Ventilateur 30x10x10 : https://amzn.to/2zka3eo

Un élément important : le HeatBreak

Le HeatBreak est une pièce métallique qui vient se placer entre le bloc de chauffe et le dissipateur de chaleur de votre tête d’impression. Comme sa traduction littérale “Casseur de chaleur” l’indique, le heatbreak va faire le lien entre le bloc de chauffe, qui sera très chaud lors d’une impression et le dissipateur thermique qui lui sera tiède, voir froid, car bien refroidi par un ventilateur. Le heatbreak permet d’atténuer fortement la remontée de chaleur venant du bloc de chauffe pour éviter que le filament ne fonde dans le dissipateur thermique pour créer donc un bouchon.

Comme dit précédemment, le HeatBreak est un rempart aux remontées de chaleur du bloc de chauffe. Il existe différents types de HeatBreak. J’avais déjà mentionné le HeatBreak standard « tout métal » et le HeatBreak munis d’isolant PTFE dans l’article concernant l’impression de filaments ArianePlast sur Dagoma DiscoEasy 200. Il faut savoir qu’à la base, les HeatBreak ne ressemblaient pas tous à ce que l’on connaît aujourd’hui, à savoir le HeatBreak de l’E3DV6. Cela ressemblait plus à une simple vis percée en son milieu pour guider le filament. On retrouve encore ce genre de connecteur sur le marché.

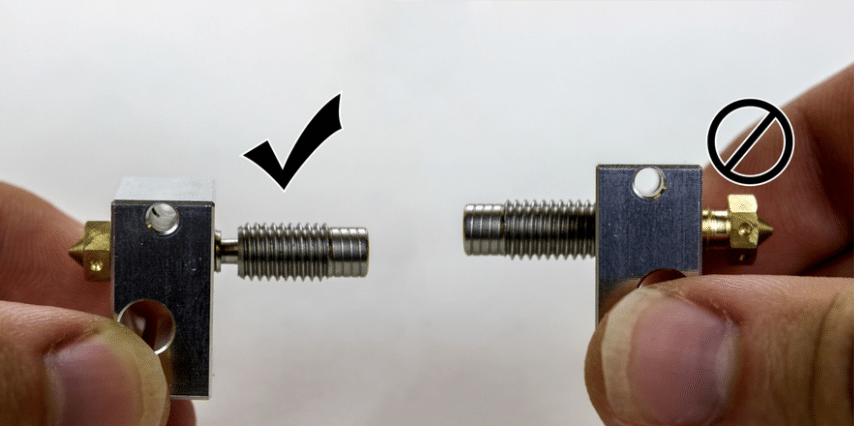

HeatBreak standard

HeatBreak standard

A la différence, le HeatBreak « style E3DV6 » possède 2 filetages différents. Une partie venant s’incruster dans le bloc de chauffe et l’autre partie, plus longue, s’insérant dans le dissipateur de chaleur. Il faut toujours veiller à ce que la partie non filetée soit visible sur la tête d’impression pour que le HeatBreak mène à bien son travail.

Montage du HeatBreak selon E3D-Online.

Montage du HeatBreak selon E3D-Online.

Il existe principalement deux types de HeatBreak : Les tout-métal et ceux avec guide PTFE. Le HeatBreak avec revêtement PTFE est très utile pour nos imprimantes domestiques. Avec le heatbreak PTFE, la chaleur remonte toujours dans le filament, mais celui-ci est mieux guidé à travers le heatbreak grâce au tube PTFE qui sert de gaine de guidage, mais également d’isolant thermique avec le heatbreak en métal. Cela permet d’atténuer encore plus la remontée de chaleur dans le filament et d’éviter de boucher sa tête d’impression.

Attention tout de même aux filaments techniques s’imprimant en haute température ! En effet, à partir de 250-260°C le PTFE commence à se déformer et à fondre sous l’effet de la chaleur. Donc si vous imprimez en haute température, évitez les HeatBreak PTFE.

Enfin, il existe une dernière catégorie de HeatBreak, peu connue, mais existante. Il s’agit d’un ensemble « HeatBreak + Buse » qui vient se visser à travers un bloc de chauffe.

Le combo « HeatBreak + Buse » est plutôt utilisé pour les têtes multiextrusions et les têtes Volcano (grands volumes d’impression).

Le combo « HeatBreak + Buse » est plutôt utilisé pour les têtes multiextrusions et les têtes Volcano (grands volumes d’impression).

Le bloc de chauffe et sa thermistance

Au niveau du bloc de chauffe, je n’ai pas grand-chose à dire. La taille du bloc varie selon les fabricants. Là encore on retrouve énormément de copies du bloc de l’E3D-V6. Ces blocs sont réalisés en aluminium et permettent l’insert de 2 éléments essentiels : la cartouche de chauffe et la thermistance. L’objectif du bloc de chauffe est de… chauffer la buse ! Eh oui, ce n’est pas la température de la buse que vous contrôlez avec votre imprimante 3D, mais bien la température du bloc de chauffe.

Pour la cartouche chauffante, on peut trouver plusieurs modèles : 12V et 24V. Il faut savoir également que la puissance de la cartouche ne sera pas exactement la même d’une cartouche à l’autre. Dans le monde RepRap, on tournera autour d’une puissance de 40W pour des modèles alimentés en 12V.

Du côté de la thermistance, cette dernière fonctionne par différence de potentiel. Il s’agira le plus souvent d’un thermocouple de type K. Pour plus d’informations sur les capteurs thermocouples, je vous renvoie sur le Wiki qui est assez complet. L’avantage d’un thermocouple est que ce dernier est très sensible aux variations de température. L’inconvénient est sa limite en haute température. En effet, passé 300 degrés (il faut déjà y aller à ces températures !), le thermocouple de type K perd en fiabilité sur la mesure. Il est donc préférable, pour les hautes températures de passer sur des capteurs résistifs platine comme des PT100 ou PT1000. Attention au calibrage, les sondes PT sont linéaires, alors que les thermocouples suivent une courbe bien précise.

Une dernière précision : la sonde de température (thermocouple ou sonde PT) devra être placée dans le bloc de chauffe avec de la pâte thermique pour avoir la mesure la plus fidèle possible.

Le nerf de la guerre : La buse !

Problème de buse bouchée ? Orifice de buse qui s’agrandit ? Buse sale ? Diamètre de buse qui diffère d’une imprimante à l’autre ? Plusieurs matières différentes pour vos buses ? Qualité de l’impression impactée par la buse ? OUI ! La buse de votre tête d’impression est un des éléments les plus importants à ne jamais sous-estimer !

On connaît tous les petites buses de 0.4mm en laiton qui équipent en majorité les imprimantes RepRap. Mais saviez-vous qu’il existe plusieurs matières de buse ? Plusieurs diamètres d’orifice ? Faisons un peu le tour de ce qu’il se fait.

Les diamètres de buse

On retrouve sur le marché plusieurs diamètres d’orifice en sortie de buse : de 0.2mm à parfois plus de 1mm ! Sur les diamètres entre 0.2 et 0.35 mm, vos impressions seront plus précises, ce qui est utile sur de petites pièces nécessitant de la précision. Il faudra veiller à ce que la hauteur de couche soit faible, au maximum 80% du diamètre de la buse. C’est-à-dire que pour une buse de 0.2mm, la hauteur de couche maximale sera de 0.16mm pour avoir un résultat correct. Comme dans un temps donné, peu de matière est chauffée et imprimée, les temps d’impression sont beaucoup plus longs qu’avec une buse de 0.4 mm. Cette dernière est la plus largement utilisée, car les buses de 0.4 à 0.6 mm permettent de sortir de bons résultats pour un temps d’impression relativement moyen. Par contre, au-dessus de 0.8 mm de diamètre, il faudra changer la tête d’impression. En effet, à 0.8 mm, il y a bien plus de matière à faire passer, il faut donc chauffer beaucoup plus ! C’est là que les têtes d’impression du type Volcano rentrent en jeu (elles permettent de chauffer efficacement une plus grande quantité de matière). Ces grands diamètres sont surtout utilisés pour imprimer de grands volumes en peu de temps. Idéal pour de grandes maquettes par exemple.

Les différentes matières

Les buses pour imprimantes 3D existent en plusieurs matières différentes : laiton, acier inoxydable, acier trempé et… rubis. Mais pourquoi des différences de matières ?

Pour la grande majorité des imprimantes 3D, le laiton est utilisé. Le laiton est peu cher et possède une très bonne conductivité thermique ce qui en fait un élément de choix pour nos buses. Cependant, dès que l’on passe un filament corrosif avec le laiton ou abrasif, cela aura tendance à user prématurément la buse et augmenter de façon irrégulière le diamètre de celle-ci. Par contre on pourra imprimer du PLA classique, de l’ABS, du nylon, du flexible… sans soucis ! Pour les filaments chargés en matières comme les filaments bois ou métallisés, il faudra vérifier de temps en temps l’état du diamètre en sortie de buse. On préférera souvent changer la buse en laiton plutôt que d’investir dans une buse en acier trempé (voir plus bas).

Ensuite nous avons les buses en acier inoxydable qui servent à imprimer des filaments corrosifs. L’inconvénient de ces buses est la conductivité thermique qui est nettement plus faible que le laiton. La buse met plus de temps à monter en température. Il est également recommandé d’imprimer moins rapidement avec une buse en acier inoxydable. Les filaments corrosifs réagissent avec la faible teneur en plomb présente dans le laiton, ce qui fait de la buse en acier inoxydable une buse de choix pour ces filaments corrosifs.

Pour finir, on retrouve les buses en acier inoxydable trempé. Elles sont robustes et solides et possèdent un coefficient de dureté suffisant pour pouvoir imprimer un plastique abrasif sans abîmer le diamètre de sortie. Ce type de buse est recommandé pour les personnes imprimant beaucoup de filaments chargés en matière (filaments bois, métallisés, etc..) et se révèle indispensable pour des filaments chargés en carbone, qui eux, sont fortement abrasifs.

Le boss final des buses : Rubis

Et enfin, on a le boss final des buses : la buse Olsson Ruby. Cette buse est capable d’imprimer tout et n’importe quoi. En effet, le coefficient de dureté du rubis, sa conductivité thermique, sa neutralité avec les éléments corrosifs et la stabilité du rubis sur les plages de températures d’une imprimante 3D font de cette buse un incontournable ! Comptez quand même une centaine d’euros pour la buse de 0.4mm. Le corps de la buse est en laiton, la pointe est taillée avec grande précision dans le rubis. Une buse de luxe ! Utile ou marketing ? À vous de juger !

Admettons-le.. C’est de toute classe !

Admettons-le.. C’est de toute classe !

Conclusion

Maintenant que j’ai décortiqué la tête d’impression et que l’on a vu le cheminement du filament jusqu’à la sortie de buse, il sera beaucoup plus simple de remédier à certains problèmes concernant la tête. En effet, si le filament se tasse et crée un bouchon au niveau du dissipateur thermique, vous savez maintenant que le filament n’est pas assez refroidi. Cela peut venir du HeatBreak qui est mal monté ou de la ventilation qui est trop faible. Si le bouchon se crée au niveau du bloc de chauffe, soit le HeatBreak et/ou la buse ne sont pas assez serrés soit la température n’est pas assez élevée.

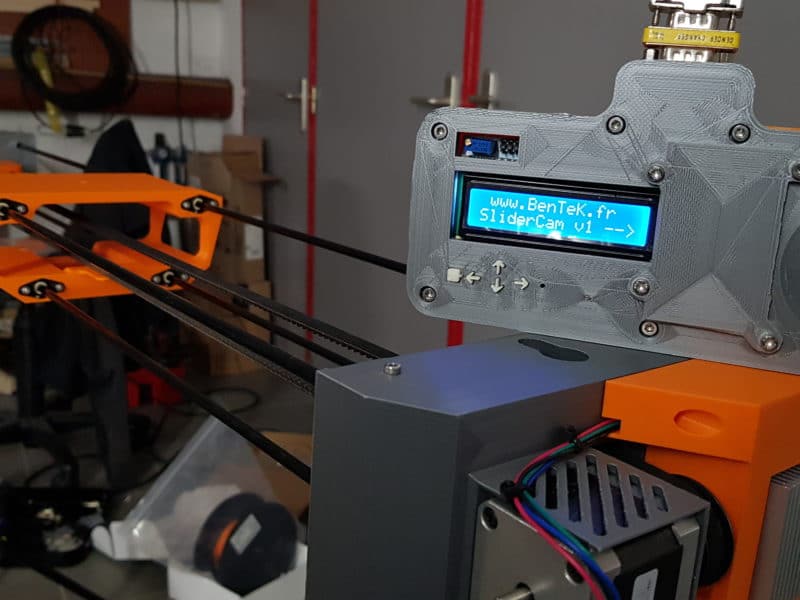

N’oubliez pas également qu’un facteur très important pour une bonne qualité d’impression est l’intégration de la tête d’impression à l’imprimante. On retrouve de nombreux projets sur Thingiverse concernant des montages de tête d’impression sur un peu près toutes les imprimantes existantes. N’hésitez pas à y jeter un oeil !

Tête à double flux d’air pour le refroidissement de la pièce pour Dagoma DiscoEasy 200, conçu par Z122.

Tête à double flux d’air pour le refroidissement de la pièce pour Dagoma DiscoEasy 200, conçu par Z122.

Dans tous les cas, pour déboucher une buse, il n’y a pas beaucoup de solutions. Soit on va chauffer très fort notre tête et pousser « à la main » le filament dans la tête, soit on va venir percer le bouchon à chaud pour créer un appel d’air vers l’extérieur à l’aide d’une aiguille. En cas de problèmes trop récurrents, je conseille de démonter entièrement sa tête, de la nettoyer et de la remonter complètement en serrant bien chaque élément. Et si cela ne convient pas, il sera peut-être temps pour vous de passer sur un HeatBreak PTFE ? 🙂

Ben.

Bonsoir

Dans le cas ou le PTFE du HeatBreak PTFE est naze ?

Dois-je en acheter un nouveau ou puis-je changer le PTFE à l’intérieur pour lui donner une seconde vie ?

Merci pour cette article.