La deuxième étape de calibration d’une imprimante 3D consiste au réglage de la planéité du plateau. A mes débuts dans l’impression 3D, mon imprimante effectuais le palpage en 5 points à chaque début d’impression afin de recalibrer l’imprimante et corriger les éventuels défauts de planéité. Mon imprimante ne le fait plus désormais à chaque impression, car elle n’en a plus le besoin. Découvrons ensemble comment j’y suis parvenu !

Table des matières

Une étape importante

Tout d’abord, avant toute chose, il faut veiller à avoir un parallélisme parfait sur son imprimante. Pour cela je vous redirige vers l’article Parallélisme : Critère important de l’impression 3D !

Il est aussi important de régler grossièrement son offset avant la manipulation. Il ne faudrait pas que la buse touche le plateau lors de la descente de la tête d’impression pendant le réglage de planéité !

Ensuite vient l’étape de la planéité du plateau. Lorsque vous démarrez une impression 3D, dans certains slicer il vous sera demandé la possibilité d’utiliser le palpeur ou non.

Coche d’utilisation du palpeur sur Cura by Dagoma.

Lorsque le palpeur est sélectionné, la commande G29 est exécutée après la commande G28 dans le gcode (valable pour les firmwares Repetier et Marlin) :

– G28 : Déplacement aux origines (homing). Permet de connaître l’emplacement des fins de courses et avoir les repères pour la position des axes.

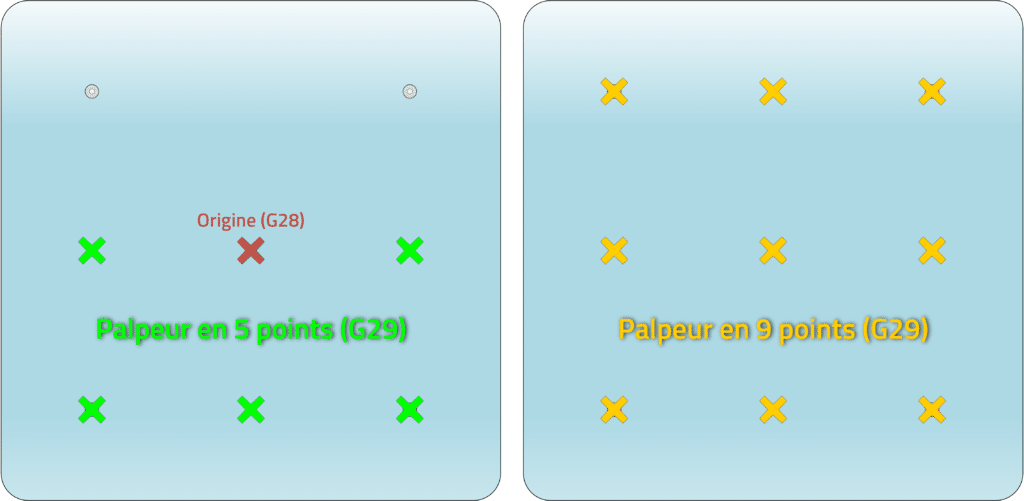

– G29 : Vérification de la planéité du plateau en 3 points ou plus. Sur les imprimantes 3D, on parle de vérification en 5 points ou 9 points.

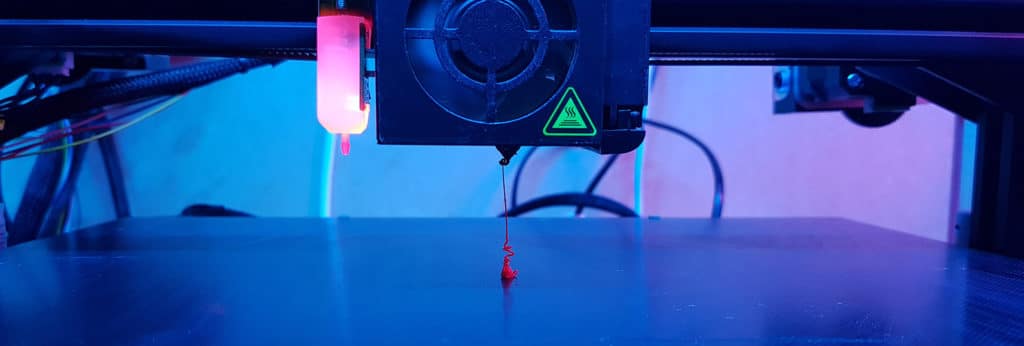

L’imprimante va donc effectuer une correction relative à la planéité du plateau. En effet, si le plan formé par le plateau sur l’ensemble de son déplacement n’est pas parfaitement parallèle au plan de déplacement de la tête d’impression, il peut y avoir des coquilles d’impression. Ces coquilles peuvent être des décollements de matière ou des couches trop écrasées. On parle ici de défauts de planéité qui ont une incidence sur le parallélisme en tout point de notre plateau.

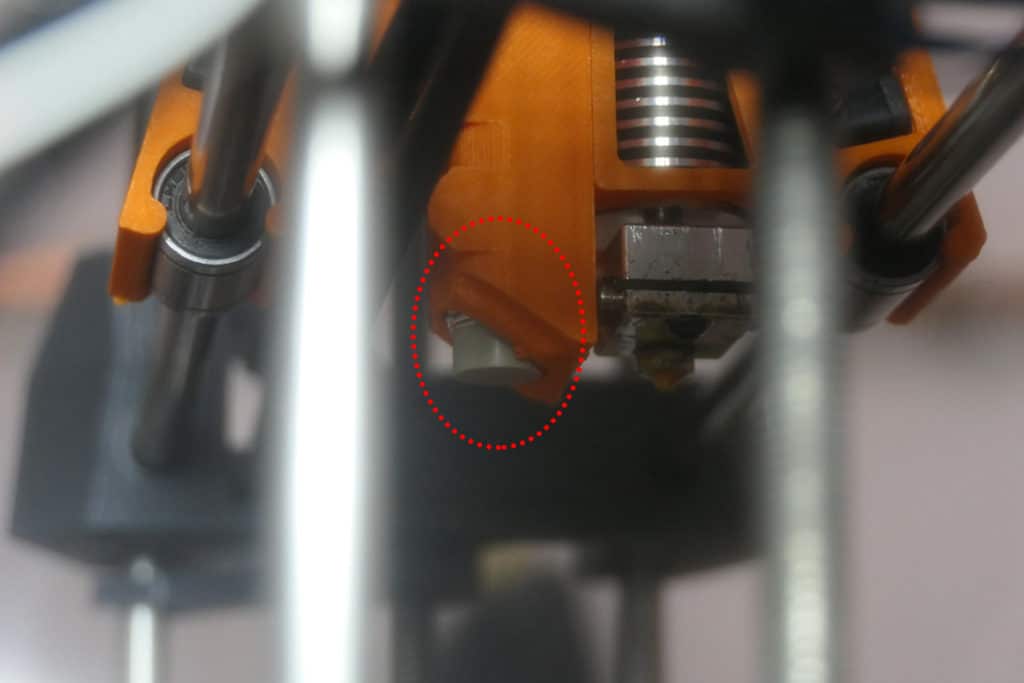

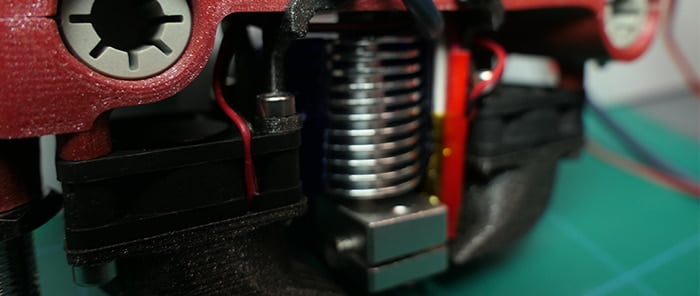

Capteur inductif de l’imprimante DiscoEasy 200.

L’utilisation du palpeur requiert un capteur inductif ou capacitif monté sur la tête d’impression.

Les étapes du processus de planéité

Lors du palpage, la tête d’impression va venir se placer à divers endroits du plateau (5 ou 9 points). Ces positions sont réparties uniformément sur le plateau. L’objectif pour l’imprimante est de définir par rapport à une hauteur Z bien définie, de combien de millimètres devra-t-elle descendre pour palper chaque point ?

Planéité du plateau en 5 ou 9 points.

Pour chacun des points, l’imprimante va définir l’écart à la moyenne de tous les points. Dès lors, le firmware va appliquer la correction de la hauteur pour chacun des points.

Point mathématique : il ne s’agit pas de la correction finale. La correction s’applique via une matrice de rotation. Cette matrice permet au firmware de calculer les coefficients a.x + b.y = c.z = d qui n’est autre que l’équation du plan moyen passant au plus proche de tous les points du plateau.

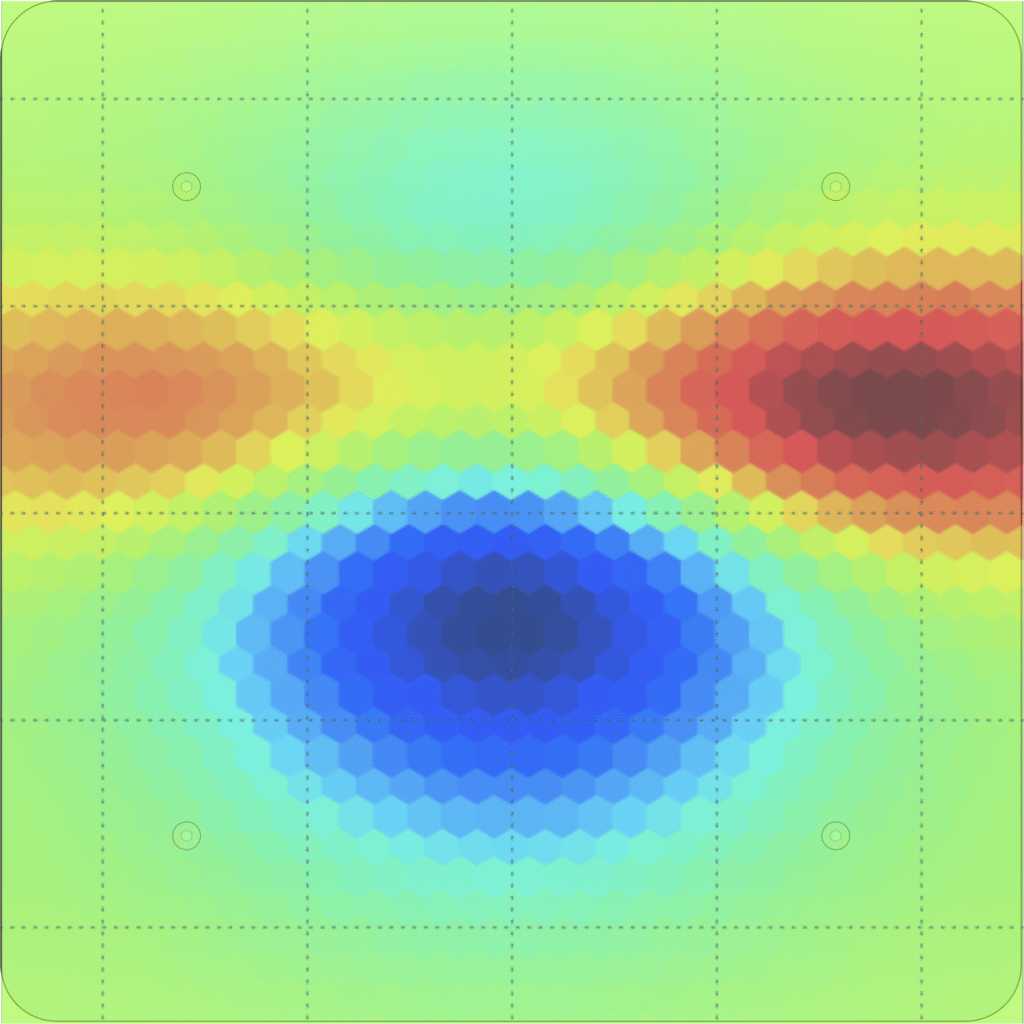

Défauts de planéité. Le plateau est un peu plus bombé sur les bords et plus incurvé au milieu.

Bien entendu, ce procédé permet uniquement de corriger des défauts mineurs qui ne sont pas visibles à l’œil nu !

Concrètement, une fois la correction appliquée, la tête d’impression remontera légèrement dans les zones bombées et descendra légèrement dans les zones incurvées. Comme dit, ça ne se voit quasiment pas, mais ça peut se voir sur l’impression des pièces (si votre parallélisme est parfaitement réglé, ça se verra).

Ma recommandation

Ma recommandation principale est de désactiver le palpeur en début d’impression. Pour se faire, enlevez la commande G29 de votre « Start Gcode ». C’est le code qui débute tous vos fichiers .g ou .gcode. Cela se paramètre dans la plupart des slicers (Cura, Octoprint, Simplify3D…).

Si vous laissez le palpeur activé en début de chaque impression, l’imprimante va tenter de corriger par-dessus une correction qui a déjà été effectuée. Et il suffit que vous ayez mal nettoyé le plateau une fois pour que votre correction foire totalement. Personnellement, j’ai eu de mauvaises expériences en laissant le palpeur activé à chaque impression.

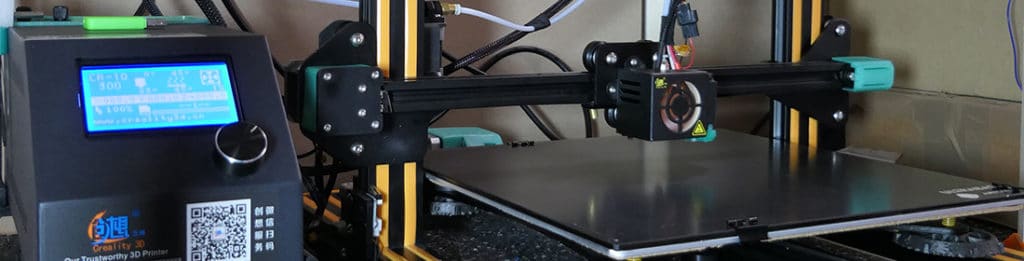

Du coup, je ne fais qu’une fois de temps en temps le calibrage de planéité via l’écran accompagnant ma Dagoma DiscoEasy 200.

Petite astuce chez Dagoma : j’effectue le réglage de planéité à 100°C avec la tête v3 de chez Dagoma, tout comme le réglage de l’offset. En effet, sur la tête v3, le palpeur est proche de la cellule de chauffe et la chaleur influe sur le capteur. Pour de bons réglages, il faut soit déporter le palpeur inductif loin de la cellule de chauffe, soit faire les réglages à 100°C.

Accès à la fonction de planéité via le menu sur l’écran de la DiscoEasy200.

Sur la DiscoEasy 200, la fonction de planéité du plateau est accessible sur l’écran dans :

- Menu principal

- Préparer

- Options avancées

- Rég. Niv. Plateau

- Options avancées

- Préparer

Petit article terminé. Dans le prochain article de la série j’aborderai le thème de l’offset et de son importance dans la réalisation d’impressions de qualité !

Jellimann Benoît.

0 commentaires